Die Sonnenstromfabrik, auch bekannt als CS Wismar GmbH, erweitert ihre bestehende 200-Megawatt-Solarmodulproduktion in Wismar um eine neue 300-Megawatt-Linie, wie Geschäftsführer Bernhard Weilharter in einem Gespräch mit pv magazine erklärte. Ziel sei es, die Produktion im zweiten Quartal dieses Jahres hochzufahren, wobei die Massenfertigung für das dritte Quartal geplant ist.

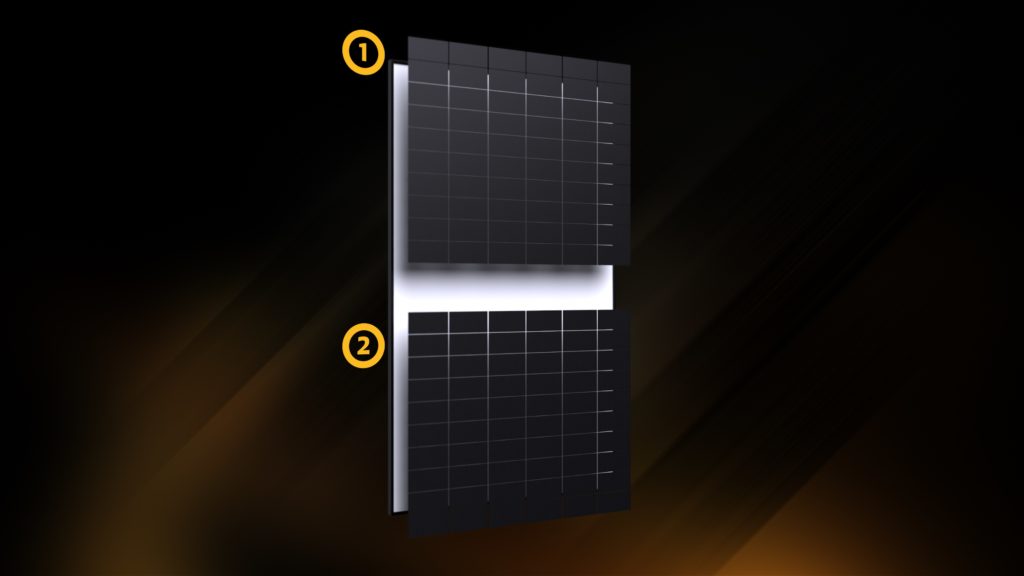

Das deutsche Unternehmen hat eine Absichtserklärung (Memorandum of Understanding) mit der REC Group unterzeichnet, in dem die Parteien beabsichtigen, eine gegenseitige Kooperationsvereinbarung abzuschließen, um die patentierte Split-Solarzellen- und Anschlussdosen-Technologie (EP 3 017 520) für die Herstellung von zwei neuen PERC-Modulprodukten mit Halbzellen und großformatigen Wafern einzusetzen. Die Vereinbarung über die gegenseitige Zusammenarbeit umfasst auch eine Lizenz für das Patent EP 3 017 520 von REC.

Foto: REC

Die Partnerschaft

Als Grund für die Partnerschaft sagte Weilharter, dass sie aufgrund des Trends zu größeren Waferformaten „unvermeidlich“ sei. „Die Zellen müssen geschnitten werden, um die Ströme auf ein Niveau zu reduzieren, das von den Wechselrichtern bewältigt werden kann. Die innovative Technologie von REC ist in der Branche weithin anerkannt, da sie unübertroffene Leistungs- und Effizienzsteigerungen ermöglicht“, sagte er.

Der ursprüngliche Plan der Sonnenstromfabrik sah vor, zu einem späteren Zeitpunkt Produkte mit größeren Wafern einzuführen. Dies werde nun jedoch vorgezogen. Bereits im Jahr 2020 erhielt das Unternehmen die Genehmigung des Vorstands zum Kauf neuer Anlagen.

Leider waren in Europa keine Maschinen für Wafergrößen über 166 Millimetern verfügbar. „Wir wissen, dass die Zellhersteller in Richtung 210 und sogar 220 Millimeter gehen, also mussten wir entweder asiatische Anlagen kaufen oder unsere eigenen entwickeln“, sagte Weilharter. Schließlich entschied sich das Unternehmen, gemeinsam mit einem italienischen Hersteller neue Stringer- und Verbindungsanlagen zu bauen, die für Wafergrößen bis 220 Millimeter geeignet sind.

Strategiewechsel

„Unser Plan war es, ein neues Moduldesign zu entwickeln, das auf 210-Millimeter-Wafern in einem Drittel-Zelldesign basiert, ähnlich dem heutigen“, so Weilharter weiter. Die technologische Entwicklung von Wechselrichtern, die für diese größeren Größen erforderlich sind, habe jedoch nicht Schritt gehalten. Die Sonnenstromfabrik habe festgestellt, dass viele der vorhandenen Produkte die größeren Ströme nicht bewältigen konnten.

Daher änderte das Unternehmen seine Produktentwicklungsstrategie, weg von einem Moduldesign mit 210-Millimeter-Wafern und Drittelzellen hin zu einem Design mit 182-Millimeter-Wafern und Halbzellen. „Das war im Grunde der Punkt, an dem die Herausforderung begann“, so Weilharter, „denn dies würde bedeuten, dass wir das von REC patentierte Halbzellen-Design verwenden müssten.“

Da es nicht möglich war, eine technische Alternative zu finden, wandte sich die Sonnenstromfabrik an REC, um zu sehen, ob eine kommerzielle Vereinbarung zur Nutzung der Technologie erzielt werden könnte. Agnieszka Schulze, Sprecherin der REC Solar EMEA GmbH, erklärte pv magazine: „Während wir unsere Technologie schützen müssen, ist eine solche Beratungsvereinbarung der beste Weg für alle, da unsere Bemühungen und Investitionen anerkannt werden, aber gleichzeitig unterstützen wir eine stärkere Verbreitung innovativer Photovoltaik-Technologie im Interesse der Verbraucher.“

Abgesehen davon, dass die Parteien jegliche Patentstreitigkeiten vermeiden, wird REC der Sonnenstromfabrik im Zuge der Vereinbarung auch Beratungsdienste anbieten. „Das gibt uns einen Vorsprung und eine stabile Lösung für uns und unsere Kunden für die nächsten zwei Jahre“, erklärte Weilharter. Schulze kommentierte die Einzigartigkeit der patentierten Technologie von REC wie folgt: „Es ist die Kombination aus geschnittenen Zellen und der Split-Junction-Box-Technologie, die beides zusammenbringt und gleichzeitig Zuverlässigkeit und hohe Leistung bietet.“

Die Details

Foto: Sonnenstromfabrik

Insgesamt wird die Sonnenstromfabrik drei verschiedene Produktgrößen anbieten, die von 355 bis 490 Watt reichen. Einzelheiten dazu gab der Hersteller im vergangenen September bekannt, als er drei neue Formate für seine Glas-Folie- und Glas-Glas-Solarmodule vorstellte. Damals hieß es, dass die kleinste der drei Modulserien vollschwarze Produkte mit einer Größe von 1.560 x 1.145 mm und einer maximalen Leistung von 350 Watt sein werden. Die Sonnenstromfabrik wird auch eine Full Black & Smart-Modulserie mit einer Größe von 1745 mal 1145 Millimetern und einer Leistung von bis zu 400 Watt anbieten. Beide Serien sind als Glas-Folie- und Glas-Glas-Solarmodule erhältlich. Das größte Produkt wird das Glas-Glas-Module mit 2110 mal 1145 Millimetern und einer Leistung von 490 Watt sein.

„Zunächst werden wir an P-Typ-PERC arbeiten, aber sobald sich dies stabilisiert hat, werden wir uns auch mit alternativen Zelltechnologien befassen, um die Leistungsdichte weiter zu verbessern, und REC wird eine wichtige Know-how-Quelle für uns sein, um hier Verbesserungen zu erzielen“, erklärte Weilharter. Was die Zielmärkte angeht, so wird sich die Sonnenstromfabrik weiterhin hauptsächlich auf Westeuropa konzentrieren, unter anderem Deutschland, Frankreich, die Benelux-Staaten, Schweiz, Österreich und Skandinavien.

Fokus auf Nachhaltigkeit

Nachhaltigkeit hat sowohl für REC als auch für die Sonnenstromfabrik eine hohe Priorität. So plant die Sonnenstromfabrik, ihre kohlenstoffarmen Prinzipien, die 2016 zunächst für die Produktion ihrer Module für den französischen Markt angewandt wurden, auf ihre gesamte Produktpalette auszuweiten. Um dies zu erreichen, wird die Sonnenstromfabrik in Zukunft für alle ihre Produkte Ökobilanzen durchführen und einen jährlichen Nachhaltigkeitsbericht erstellen, um die Fortschritte zu verfolgen.

In der Zwischenzeit produziert REC nicht nur seine Wafer in Norwegen unter Verwendung von Wasserkraft, sondern konzentriert sich auch auf das Upcycling von Kerf mittels einer „einzigartigen neuen Kerf-Verarbeitungstechnologie“ – während des Standard-Wafer-Schneideprozesses bleiben etwa 30 Prozent des Siliziums als Abfall oder Kerf zurück – um es in Zellen und Modulen wiederzuverwenden, so Schulze. „Dadurch können wir die Umwelt besser schützen, indem wir Bergbauaktivitäten vermeiden und den Energieverbrauch um bis zu 85Prozent im Vergleich zum konventionellen Siemens-Verfahren, das hauptsächlich in China eingesetzt wird, senken“, fügte sie hinzu. Außerdem produziere das Unternehmen „Polysilizium mit dem geringsten Kohlenstoff-Fußabdruck“.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Dann wird ein halbes Gigawatt an Produktion entstehen. Asiatische Firmen skalieren auf 100 bis 120 GW. Trotzdem wird kein Überschuss da sein, denn die Nachfrage wird gigantisch sein. Ich hoffe das die Modullieferungen die nächsten Jahre störungsfrei nach Deutschland kommen. Als Großhändler wäre es sinnvoll sich bis unters Dach mit Solarkomponenten einzudecken. Die deutsche Produktion inklusive Meyer Burger reicht nicht mal für 2 Wochen der Bedarfe im Jahr. Meyer Burger produziert zwar schon 1-2 GW pro Jahr und sie haben hochwertige Technik, aber das 100-fache wäre nötig um die hohen Preise zu verringern. Die Politik hat sich für ein paar Zuschüsse feiern lassen, aber da würden 1 Mrd.€ anBundesmitteln richtig Sinn machen.

Zum 1,5 Grad Ziel dass 1,5 qm Modul (mit maximal 15 kg)

Sehr geehrtes Redaktionsteam,

Passend zu Berichten über immer leistungsfähigere, tollere und größere Modulen müssen wir endlich auf ein sehr großes Problem aufmerksam machen!

Wir holen kurz etwas aus!

SEIT 1995 montiere ich eigenhändig PV-Module auf Dächern, weil wir (meine Frau und Ich), von den Vorteilen der Photovoltaik überzeugt waren und sind.

(Und Gott sei Dank, montieren weltweit, Tag für Tag, Hunderttausende Menschen, ca. 1,5 Mio Module)

Als wir 1992 das erste mal mit PV in Berührung kamen, erkannten wir neben den zahllosen Vorteilen, nur einen Nachteil:

Die Module sind (waren) einfach teuer.

Vorteile: Jeder der ein Dach hat kann PV installieren; mit wenig Fläche kann man dennoch selbst Energie erzeugen, normale Handwerker könne die Technik installieren; die Rohstoffe sind fast unbegrenzt vorhanden; die Module halten meist fast ein Leben lang !

Kurz gesagt: die faszinierende Technik und dient Verbrauchern, Handwerk, Industrie, Handel, usw.

Der einzige Nachteil ist heute kein Thema mehr, denn PV-Module sind günstig und dennoch leistungsfähig.

Mann kann ja noch weitergehen: PV ist die, oder eine der günstigsten Möglichkeiten Strom zu erzeugen, wenn die PV-Module nur an der richtigen Stelle installiert und angeschlossen werden.

Womit ich nun endlich auf den Punkt komme.

Die Module müssen installiert werden.

Fast immer von Handwerkern, von Arbeitern, von Helfern, teils auch von Privatleuten, kurz gesagt von Menschen ! (Die nicht größer, kräftiger, oder stärker werden !)

Dank Ampel-Regierung sollen in Deutschland bis 2030 sogar ca. 3 mal soviel Modulleistung montiert werden, wie wir die letzten 30 Jahre montiert wurde.

Das finden wir sehr, sehr gut.

Und nun kommt das Problem dass scheinbar wenige sehen wollen!

Wo sind die Handwerker, Arbeiter, Helfer … die immer GRÖSSERE Module montieren ????

Die Module werden von der Industrie immer größer gemacht.

Frage an die Industrie; Denkt Ihr eigentlich da laufen uns die Menschen die Bude ein weil die Module größer sind, und wir für eine 10 kWp Anlage nur 25 Module aufs Dach bringen müssen, anstatt 80 Module ( wie noch vor 20 Jahren)

An dieser Stelle möchten wir dennoch die grandiose Leistung der Ingenieure, Forscher und Entwickler hervorheben die die Module so leistungsfähig und günstig gemacht haben !

Ich möchte mit Hilfe ALLER beteiligten (Presse, Handwerker, Industrie, Verbraucher, Ingenieuren, Entwicklern, … ) eine Initiative ins Leben rufen und fordere:

Zum 1,5 Grad Ziel dass 1,5 qm Modul ! (mit maximal 15 kg)

Vor 30 Jahren haben wir mit Modulpreisen von ca. 30 DM pro Wattp begonnen, und heute bei Endkundenpreisen von weit unter 1 € je Watt können wir uns es nicht leisten, dass wir kleinere und vor allem leichtere Module bauen, die die Gesundheit der Menschen, die Sie montieren, nicht schädigen.

Kann das sein ?

Bitte helfen Sie uns, damit es in Zukunft viele Menschen gibt, die die Arbeit aufnehmen und die Arbeiten der Modulmontage LEICHTER wird, ohne dadurch gesundheitlichen Schaden zu nehmen.

Damit wir bis 2030 in Deutschland nicht nur die 3 fach sonder (um Kriege zu verhindern) lieber die 5 oder 10 fache Modulleistung installieren und dabei auch noch gesund bleiben!

Deshalb:

Zum 1,5 Grad-Ziel das 1,5 qm Modul !

Die Module welche sie haben möchten gibt es doch fast schon. Ein Standardmodul mit 400 Watt hat eine Größe von 1,65 qm. Das Gewicht beträgt zwischen 18 und 22 kg. Auch Solarmodule hinterlassen einen CO2 Fußabdruck. Der ist zwar nach einem halben Jahr Betrieb wieder weg aber trotzdem wird hier auch Nachhaltigkeit und Materialeinsparung großgeschrieben. Große Module mit 600 Watt werden doch überwiegend in Solarparks mit viel Technik auf die Unterkonstruktion gebracht. Da hebt kein Monteur mehr ein Modul mit der Hand an. Das passiert mit hydraulischen Glassaugern und Staplern. Ich habe meine Anlage mit 36 Modulen auch alleine auf das Dach gebracht. Mit einer Umlenkrolle und etwas Hirnschmalz habe ich mir das Tragen auf dem Dach erspart. Viele Dorfgemeinschaften helfen sich bei der Montage gegenseitig und ein Schrägaufzug zumindest leihweise, sollte auch da Standard sein. Man spart mehr als er kostet. Eine neue Modulgröße verschlingt Millionen bei der Herstellung und nur Stückzahlen über 1 Mio. sind wirtschaftlich. Ich denke aus ihren Wünschen wird nichts.