Bei der bauwerksintegrierten Photovoltaik (BIPV) besteht oft ein Zielkonflikt zwischen anspruchsvollem Design, hoher Modulleistung und niedrigen Modulkosten. Im Projekt »BIPV-Fab« haben der Anlagenhersteller Schmid und das Fraunhofer-Institut für Solare Energiesysteme ISE Möglichkeiten analysiert, individuell angepasste Module in Serienfertigung herzustellen. Mit den entwickelten Produktionskonzepten können die Kosten für bauwerkintegrierte Photovoltaik im Schnitt um 35 Prozent gesenkt werden, wie das Fraunhofer ISE am Montag mitteilte.

Damit bleiben BIPV im Vergleich zu Standart-Modulen zwar immernoch vergleichsweise teuer. „Da sich BIPV aber nicht unbedingt mit anderer Photovoltaik messen muss sondern auch mit anderen Gebäudematerialien – beispielsweise den Dachziegeln, die durch das Modul ersetzt werden oder die repräsentative Marmor-Fassade – , sind hier andere Ansprüche an die Kosten zu stellen“, erklärt Max Mittag vom Fraunhofer ISE auf Nachfrage von pv magazine „Man darf Äpfel nicht mit Birnen vergleichen.“

In dem vom Bundeswirtschaftsministerium geförderten Projekt prüften Schmid und das Fraunhofer ISE demnach die gestalterischen Beschränkungen sowie die bestehenden Normen, Gesetze und technischen Regelungen für bauwerkintegrierte Photovoltaik und bewerteten dabei die jeweiligen Auswirkungen auf das Moduldesign. Das Fraunhofer ISE analysierte gleichzeitig den Gebäudebestand und die damit verbundenen Marktpotenziale.

Auf Grundlage der Marktpotenziale und der gestalterischen Anforderungen entwickelten die Forscher zwei Linienkonzepte für die flexible Massenfertigung von BIPV-Modulen. „Wichtige Vorarbeit hierfür war die Identifikation von Gestaltungsmöglichkeiten: Was kann und will ich eigentlich im Modul anpassen um welche gestalterische Wirkung zu erlauben?“, sagt Mittag. „Wir haben eine Vielzahl von „Gestaltungswünschen“ produktionstechnisch bewertet und in die Linienkonzepte mit einfließen lassen.“

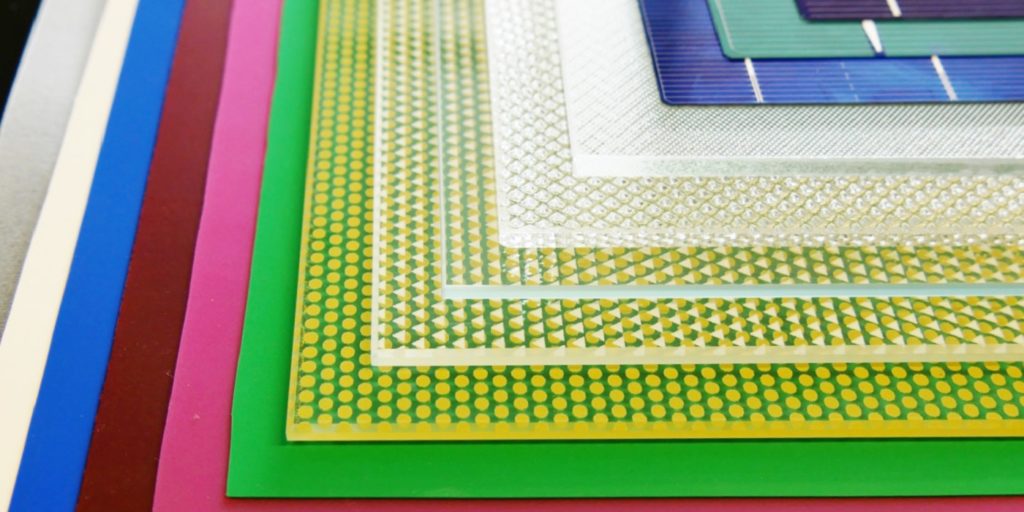

So seien Produktionslinien zum Beispiel mit zusätzlichen Übergabestationen ausgestattet und könnten so flexibel auf veränderte Modulaufbauten reagieren, heißt es. Die Konzeption der Anlagen würden von vornherein die durch die Gebäudeintegration notwendigen Anpassungen des Modulformats, der farblichen Gestaltung von Glas und Einkapselungsmaterialien, die Verwendung von Gläsern größerer Dicke oder die Variation der Solarzellenmatrix berücksichtigen. Das ermögliche eine kostensparende Serienfertigung und biete Freiräume bei der Gestaltung der BIPV-Module.

Innerhalb des einjährigen Projekts haben die Forscher und Entwickler dem Fraunhofer ISE zufolge für alle entwickelten Produktionslösungen Kostenkalkulationen durchgeführt, die die großen Potenziale belegen. »Unsere Ergebnisse zeigen, dass die Kombination von Serienfertigung und Individualisierbarkeit sich nicht ausschließt und wir die Kosten gegenüber einer üblichen BIPV-Manufakturfertigung um durchschnittlich 35 Prozent reduzieren können«, sagt Stefan Sellner, Projektleiter bei Schmid. So sei nun eine flexible, aber gleichzeitig wettbewerbsfähige BIPV-Produktion möglich.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Mit dem Absenden dieses Formulars stimmen Sie zu, dass das pv magazine Ihre Daten für die Veröffentlichung Ihres Kommentars verwendet.

Ihre persönlichen Daten werden nur zum Zwecke der Spam-Filterung an Dritte weitergegeben oder wenn dies für die technische Wartung der Website notwendig ist. Eine darüber hinausgehende Weitergabe an Dritte findet nicht statt, es sei denn, dies ist aufgrund anwendbarer Datenschutzbestimmungen gerechtfertigt oder ist die pv magazine gesetzlich dazu verpflichtet.

Sie können diese Einwilligung jederzeit mit Wirkung für die Zukunft widerrufen. In diesem Fall werden Ihre personenbezogenen Daten unverzüglich gelöscht. Andernfalls werden Ihre Daten gelöscht, wenn das pv magazine Ihre Anfrage bearbeitet oder der Zweck der Datenspeicherung erfüllt ist.

Weitere Informationen zum Datenschutz finden Sie in unserer Datenschutzerklärung.