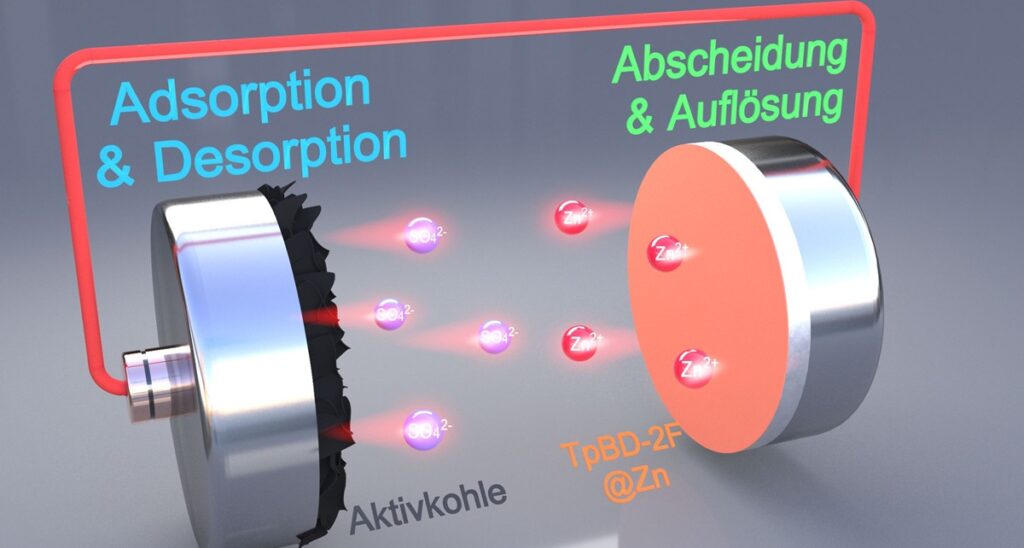

Ein Forschungsteam der Technischen Universität München hat eine neue Methode entwickelt, mit deren Hilfe wässrige Zink-Ionen-Batterien künftig mehrere 100.000 Lade- und Entladezyklen überstehen können sollen. Möglich macht diese deutlich verbesserte Lebensdauer einer Mitteilung vom Dienstag zufolge eine spezielle Schutzschicht für die Zink-Anoden der Batterien. Dafür verwenden die Forscher ein poröses organisches Polymer namens TpBD-2F. Dieses bildet einen „stabilen, hauchdünnen und hochgeordneten Film“ auf der Zink-Anode, der die Zink-Ionen durch Nano-Kanäle sehr effizient fließen lässt und gleichzeitig Wasser von der Anode fernhält. Bisherige Probleme wie das Wachstum von nadelförmigen Zinkstrukturen oder unerwünschte chemische Nebenreaktionen, die Wasserstoffbildung und Korrosion auslösen, werden dem Team zufolge so vermieden.

„Zink-Ionen-Batterien mit dieser neuen Schutzschicht könnten Lithium-Ionen-Batterien bei der Speicherung von Energie in großem Maßstab ersetzen – etwa in Kombination mit Photovoltaik- oder Windkraftanlagen. Sie halten länger, sind sicherer und Zink ist zudem günstiger und einfacher verfügbar als Lithium“, so Da Lei, Doktorand und Erstautor der im Journal „Advanced Energy Materials“ publizierten Forschungsarbeit „Ion-Transport Kinetics and Interface Stability Augmentation of Zinc Anodes Based on Fluorinated Covalent Organic Framework Thin Films“. Lithium bleibe zwar eine erste Wahl für mobile Anwendungen wie Elektroautos oder tragbare Geräte, sei jedoch angesichts von Kosten und Umweltbelastungen für den großflächigen Einsatz zur Energiespeicherung weniger attraktiv.

Roland A. Fischer, Inhaber des Lehrstuhls für Anorganische und Metallorganische Chemie an der TUM School of Natural Sciences, bezeichnete das Forschungsergebnis als spektakulär. Der von Da Lei erdachte chemische Ansatz funktioniere nicht nur, sondern sei auch kontrollierbar. „Ich sehe keinen Grund, warum sich unsere Erkenntnisse nicht auch auf größere Anwendungen übertragen ließen“, so Fischer. Jetzt seien Ingenieure gefragt, um die Idee aufzugreifen und passende Produktionsverfahren zu entwickeln.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Wieder so ein GameChanger…. im Gebäudesektor.. wenn er denn mal industriell umgesetzt werden würde.

Meiner Erachtens nach sollte Lithium ausschließlich für die E-Auto verwendet werden dürfen.

Im Gebäudesektor ist es unrelevant ob die Batterie 10-20-30cm breiter ist und ca. 50% mehr Gewicht hat.

100.000 Zyklen sind hier dann wohl der Ausschlaggebende Punkt als Verkaufsargument.

Aber leider wird das dann wohl erst in 3-5 Jahren zur Marktreife und evtl. in 8-10 Jahre Markttauglich sein.

Vermutlich reichen auch so in der Größenordnung 20.000 – 30.000 Zyklen – wie viele würdest du denn z.B. im Gebäudesektor pro Tag haben? Vermutlich so 1 order 2.

Das reicht dann auch schon für 30+ Jahre. Aber mehr Optionen zu haben schadet nie. Gerade wenn es näher am Menschen bzw. seiner „Wohnung“ ist, dann gibt es ja genug weitere Faktoren – Nicht-Brennbarkeit, Wärmeentwicklung, Lärmentwicklung, Umweltverträglichkeit (z.B. wenn mal nen Schaden an dem Ding gibt), etc.

Lithium darf übrigens auch gern in andere Moilitätsträger (E-Bikes, je nach genauem Anwendungsfall Busse, Züge, Fähren) und Elektronik (Smartphones, Laptops, etc.) 😉

DAS sieht nach einem ernsthaften Fortschritt aus – wenn Langzeit-Tests erfolgreich abgeschlossen werden können!

Gratulation !

Wolfgang Gerlach

Das Problem von allen Schutzschilden ist, die können Löcher haben. Ich tippe darauf, es wird nix industrielles daraus. Es wird sich nicht skalieren lassen.