Wechselrichter für Photovoltaik-Anlagen, Batteriespeicher oder die Elektromobilität müssen eine Menge aushalten: Wind und Wetter, Dreck und Schmutz, hohe Spannungen und lange Betriebszeiten. Trotz dieser Belastungen erreichen hochwertige Wechselrichter typischerweise eine Lebensdauer von 20 bis 25 Jahren.

Welche Bauweisen, Materialien und Auslegungen dies sicherstellen, ist aber noch weitgehend unbekannt, zumal für Anwendungsszenarien wie der Photovoltaik oder Elektromobilität noch relativ wenig Erfahrungswerte vorliegen. Deshalb werden die Wechselrichter mit Sicherheitszuschlägen gefertigt und im Zweifel überdimensioniert: Hersteller setzen auf Produktionsverfahren und Werkstoffe, mit denen die nötige Robustheit zu erwarten ist, allerdings ohne ein vertieftes Verständnis von Alterungsprozessen, Ausfallmechanismen oder Defektrisiken für die einzelnen Bauteile innerhalb eines Wechselrichters. Das führt zu Mehrkosten.

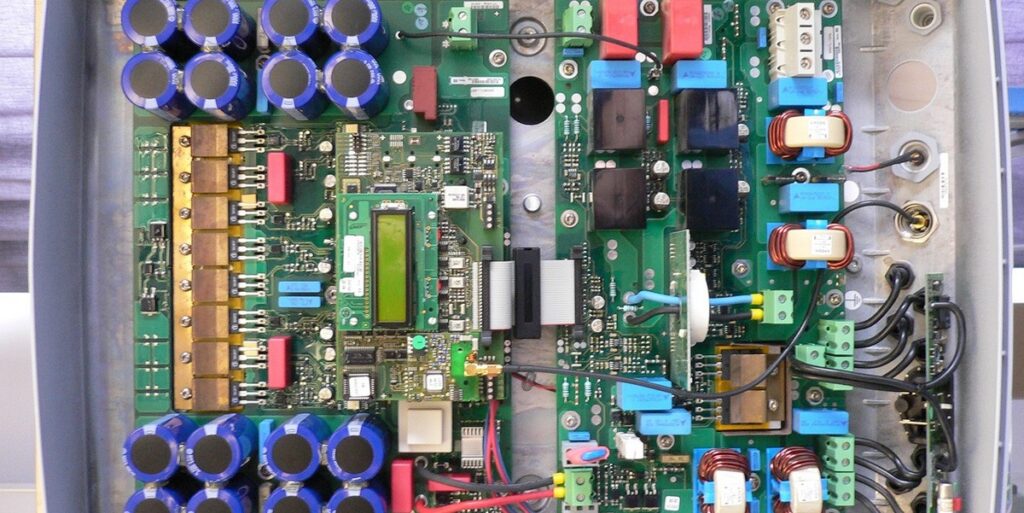

Daher haben das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS, das Institut für Maschinenelemente der Universität Stuttgart und die Unternehmen SMA, Electronicon Kondensatoren sowie Merz Schaltgeräte im Forschungsprojekt „Reliability Design“ eine Methodik zur besseren Lebensdauer- und Zuverlässigkeits-Prognosen von Photovoltaik- und Batteriewechselrichtern und ihrer kritischen Bauteile entwickelt.

„Unsere Ergebnisse ermöglichen eine zielgenaue Auslegung bei der Entwicklung neuer Wechselrichter und schnellere Tests bei der Qualitätsprüfung“, sagt Projektleiterin Sandy Klengel vom Fraunhofer IMWS. „Damit lassen sich Herstellungskosten reduzieren, weil wir das Verhalten der Bauteile viel tiefgründiger verstanden haben.“

Fehlerkatalog zu Ausfallarten, Merkmalen und Ursachen

Das Fraunhofer IMWS hat im Projekt bisher unverstandener Fehler- und Alterungsvorgänge an Folienkondensatoren und elektromechanischen Schaltgeräten (DC-Trennschalter und Relais-Baugruppen) in den Blick genommen.

So haben die Forscher haben durch häufig eigens entwickelte Test-Setups unter Laborbedingungen eine Vielzahl von Defekten und Degradationsmechanismen provoziert. Dabei haben sie jeweils auch Materialwechselwirkungen im Gerät, wechselnde elektrische Belastung oder Standortfaktoren wie saisonale Temperatur- und Feuchtigkeitsschwankungen oder korrosive Medien wie Salznebel berücksichtigt. Zudem haben sie bewertet, welche dieser Phänomene auch für den Einsatz im Feld und für den zuverlässigen Betrieb relevant sind, etwa durch einen Abgleich mit defektfrei im Feld gealterten Komponenten und Bauteilen.

Die gewonnenen Erkenntnisse betreffen etwa Risse in Keramikschichten, welche die Isolationsfestigkeit von Leistungsmodulen gefährden können, die Bildung von Oxidschichten, Demetallisierung, Polymerdegradation, thermische Schädigung durch Überspannung, Lotdegradationen aufgrund thermomechanischer Belastungszyklen, kristalline Ablagerungen, lokale Aufschmelzungen, Kontaminationen mit Fremdmaterial oder das Versagen von Gehäusekomponenten.

Die Ergebnisse der Analysen an Folienkondensatoren haben die Experten in einem Fehlerkatalog zusammengefasst, der eine Übersicht zu Ausfallarten, Fehlermerkmalen, Fehlertyp und Fehlerursachen bietet. Ergänzend haben sie numerische Simulationsansätze für ein erweitertes Verständnis der Physics of Failure eingesetzt, um beispielsweise lokale Stromdichte- und Verlustwärmeverteilungen in Schaltern zu ermitteln.

„Mit den Ergebnissen können Hersteller jetzt den Materialbedarf und Testaufwand reduzieren und damit die Gerätekosten senken – ohne Einschränkungen bei Zuverlässigkeit und Lebensdauer der Wechselrichter“, sagt Klengel. Das sei auch ein Beitrag, um das erneuerbare Energiesystem günstiger zu machen.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

„Bisher“ = seit Jahrzehnten „unverstandene Fehler und Alterungsvorgänge“ wurden

! nach Jahrzehnten ! „erstmals qualifiziert untersucht“

und daher auch „verstanden“.

Aus meiner beruflichen Zeit -z.B. als Qualitäts-Sicherungs-Leiter eines grossen Industriebetriebs (der den Unimog erfunden hatte) kenne ich DAS ganz anders:

JEDES neue Produkt wurde erstmal gründlichst auf Schwachstellen untersucht –

und so lange optimiert, bis -fast- fehlerfrei

ALTE Bauteile und Geräte -welche zwar selten, aber fürs Image des Unternehmens abträglich „versagten“

wurden ebenso nochmals zügig getestet – und -wenn sinnvoll- noch weiter optimiert.

NUR DAS ist qualifizierte Handwerks- und Ingenieurs-Arbeit –

und wenn ich nun hier lese, dass man (Fraunhofer & Co) sich selbst in den Himmel lobt,

weil man !nach Jahrzehnten! !endlich mal! mit „ganz normaler Qualitäts-Sicherungs-Arbeit“ beginnt

so bin ich SO fassungs-los, wie seit über 10 Jahren nicht mehr gewesen !

„Made in Germany“ scheint wohl auf dem Weg zur letzten Ruhestätte zu sein ?!

Alles Gute !

Wolfgang Gerlach