von pv magazine energy storage

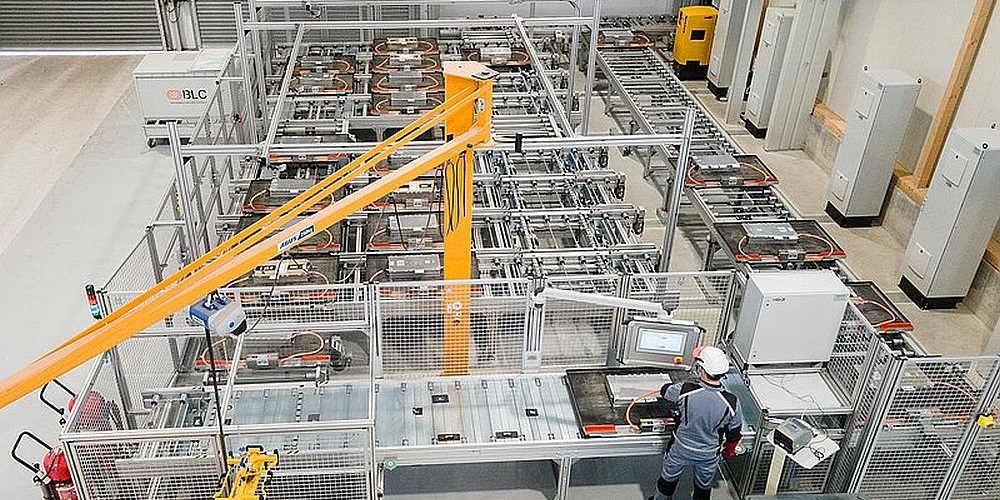

Die Battery Lifecycle Company (BLC) hat in Magdeburg eine der größten Anlagen in Europa für die Zerlegung von Batterien eröffnet, bevor diese wiederverwendet oder recycelt werden. Nach Schätzungen der Industrie reichen nur zehn Prozent aller Autobatterien aus, um den weltweiten Bedarf an stationären Speichern zu decken. Für die Wiederverwendung von Autobatterien in der stationären Speicherung, bei der sich ihr Lebenszyklus um weitere zehn Jahre verlängert, müssen sie zerlegt und getestet werden – eine bisher sehr arbeitsintensive Aufbereitung, für die BLC in Magdeburg nun erstmals ein hochautomatisiertes Verfahren einsetzt.

Das automatisierte Entladungsverfahren verkürzt die Tiefenentladung von Hochleistungsbatterien, die bisher bis zu 24 Stunden dauerte, auf weniger als 15 Minuten. „Die von Bosch Rexroth entwickelte automatisierte Entladung vereinfacht nicht nur das Recycling, sie erhöht auch die Effizienz und Sicherheit. Die Batteriemodule können innerhalb weniger Minuten tiefentladen werden. Das ist ein enormer Gewinn an Produktivität. Risiken wie Kurzschlüsse und Brände werden minimiert“, so BLC-Geschäftsführer Lukas Brandl.

Das neue Zentrum im Magdeburger Hafen kann nach Angaben des Unternehmens bis zu 15.000 Tonnen Batterien pro Jahr verarbeiten, das ist etwa sechsmal mehr als die andere Anlage in Rheda-Wiedenbrück. In Magdeburg werden die Demontagearbeiten mit Hilfe von Robotern durchgeführt. „Elektrobatterien wiegen bis zu 700 Kilogramm und haben etwa 180 Schrauben. Deren Demontage ist mit erheblichem Aufwand verbunden. Wenn die Mitarbeiter hier jede Schraube von Hand anfassen müssen, schadet das ihrer Gesundheit, ihrer Motivation und ihrer Prozesseffizienz. Das wollen wir verhindern“, so Florian Karlstedt, Mitglied der Geschäftsleitung bei BLC. Da die Roboter die gefährlicheren Arbeiten schnell und sicher übernehmen, können sich die Mitarbeiter auf Aufgaben wie Qualitätskontrollen, Kabelverbindungen oder Datenanalysen konzentrieren. „Dieser hohe Automatisierungsgrad war bisher in der Branche nicht üblich, da die Prozesse sehr komplex und anspruchsvoll sind“, so Karlstedt weiter.

Dem Unternehmen zufolge ist die Bereitstellung von geprüften Batteriemodulen für Second-Life-Lösungen wie stationäre Speichersysteme bereits ein wichtiger Teil seiner Aktivitäten. Die Nähe zu den Automobilherstellern ist demnach ein Hauptvorteil des Standorts, der einen einfachen und kurzen Transport der Batterien ermögliche. „Wir wollen dort sein, wo unsere Kunden sind, um die logistischen Abläufe so effizient wie möglich zu gestalten“, so Brandl. Dank der engen Verbindungen zu Rhenus Automotive und TSR Automotive könne BLC zudem auf das vorhandene Expertenwissen in den Bereichen Logistik, Montage, Umgang mit Abfällen und Rohstoffen sowie Batteriehandling aufbauen.

Dieser Artikel wurde am 4. September 2024 korrigiert, nachdem BLC die beschriebenen Prozesse weiter präzisiert hatte. Die Korrekturen spiegeln wider, dass es sich bei dem einzigartigen System um das automatisierte Tiefenentladen für Batterien handelt und dass Batterien, die für ein zweites Leben bestimmt sind, in der Magdeburger Anlage getestet werden, aber keine Tiefentladung durchlaufen, während die für das Recycling bestimmten Batterien dies tun.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Tiefentladung und 2. Nutzung schließen sich gegenseitig aus. Da stimmt was nicht.

Massive und schnelle Tiefentladung schadet dem Akku und verbessert dessen Eigenschaften als stationären Speicher ganz sicher nicht!

Als Vorbereitung auf ein Recycling der Batteriegrundstoffe ist es wahrscheinlich nicht schädlich für den weiteren Recyclingprozeß.

Mir fehlt politisch bei dem Mangel an Grundstoffen für die Speicher die europaweite Vorgabe, dass alle Akkus die einmal auf EU Gebiet importiert oder gebaut werden auch dort recycelt werden müssen!

So verringern wir die Abhängigkeit von China, generieren Arbeitsplätze und tun etwas für die Umwelt.

Oder gibt es das Gesetz schon? Wäre zu schön um wahr zu sein.