Forscher des französischen Nationalen Solarenergie-Instituts (INES) – einer Abteilung der französischen Kommission für alternative Energien und Atomenergie (CEA) – haben ein Papier veröffentlicht, in dem die technischen Merkmale des Anfang letzten Jahres angekündigten Prototyps eines Silizium-Heterojunction-Moduls (SHJ) im industriellen Maßstab beschrieben werden. „Das Papier erklärt alle technischen Details und ergänzenden Ergebnisse“, sagte die korrespondierende Autorin Timea Béjat zu pv magazine. Das Team hat demnach ein internes ECO-PV-Tool für Ökobilanzstudien verwendet, um das Design der Photovoltaik-Module im Hinblick auf eine geringe Umweltbelastung zu optimieren. Béjat wies auch darauf hin, dass ein wesentliches Ergebnis der Forschung sei, dass die sehr kohlenstoffarmen Designs mit heute verfügbaren Technologien erreicht werden könnten.

Die Wissenschaftler bauten das Modul mit Hilfe einer CEA-INES-Pilotanlage. Sie verwendeten 130-Mikrometer-M2-Czochralski-Wafer, Dampfabscheidung und transparentes leitfähiges Oxid auf beiden Seiten in einem 6-Busbar-Design, das bei 200 Grad Celsius 15 Minuten lang ausgehärtet wurde. Der Bifazialitätsfaktor der Zelle lag im Bereich von 92 Prozent, so das Team.

„Für ein Standard-PV-Modul haben wir die wichtigsten Schritte ermittelt, die verbessert werden müssen, um den ökologischen Fußabdruck zu verringern“, so das Forschungsteam. „Dies führte uns dazu, die Komponenten mit den größten Auswirkungen auf den Kohlenstoff-Fußabdruck in Angriff zu nehmen, nämlich den Wafer, die Glasfrontplatte und den Aluminiumrahmen.“

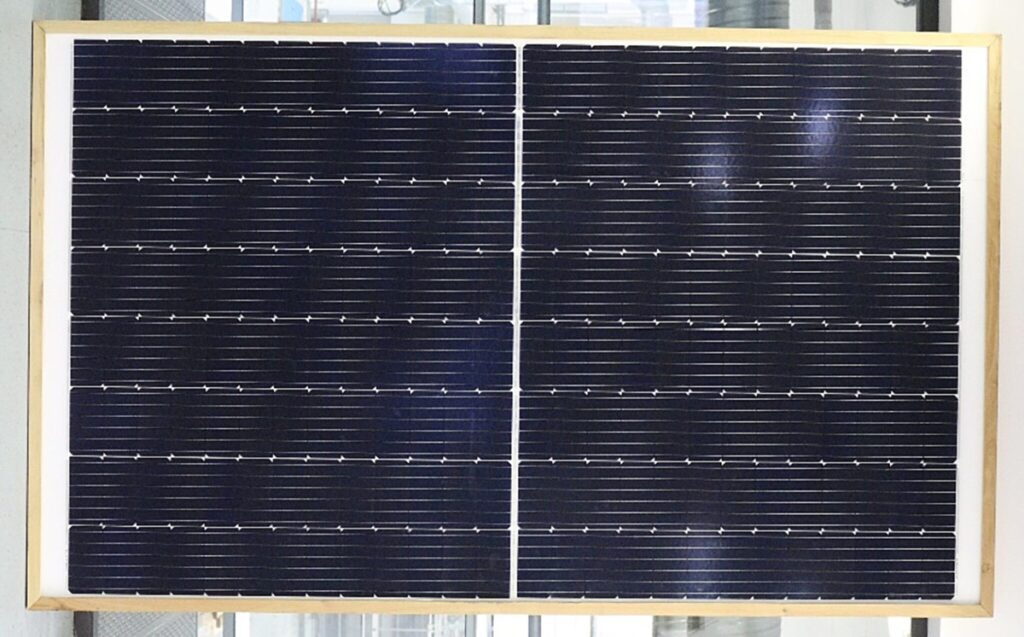

Auf Zellebene reduzierten die Wissenschaftler die Dicke der Wafer, die sie nach eigenen Angaben über die europäische Wertschöpfungskette bezogen. Die Metallisierung und die Verschaltung der Zellen wurden optimiert, um den Silberverbrauch zu senken. Auf Modulebene wurde die Glasdicke reduziert und die herkömmliche Aluminiumumrahmung durch eine Holzumrahmung ersetzt, die mit einer Glas-Rückwand-Konfiguration verpackt wurde.

„Darüber hinaus haben wir bei der Wahl des Verkapselungsmaterials und der Rückseitenfolie einen ‚Design for Recycling‘-Ansatz verfolgt“, so das Team. „Die Kombination dieser Innovationen führte zur Realisierung eines recycelbaren 566-Watt-Moduls mit Zellen mit einem durchschnittlichen Wirkungsgrad von 22,57 Prozent und einem CO2-Fußabdruck von 313 Kilogramm CO2-Äquivalent pro Kilowatt.“ Dieser CO2-Fußabdruck des Prototyps ist besser als der heutiger konventioneller Module, die nach Angaben des Teams zwischen 700 und 800 Kilogramm CO2-Äquivalent pro Kilowatt schwanken. Angeblich ist er auch niedriger als bei den Produkten der „Pionierhersteller“, die Module mit weniger als 450 Kilogramm CO2-Äquivalent pro Kilowatt hergestellt haben, wie Qcells aus Korea, Bisol aus Belgien, REC aus Singapur und die chinesischen Hersteller JinkoSolar, Trina Solar und Huasun, wie das Forschungsteam in einer nicht vollständigen Liste feststellt.

Was die Materialliste anbelangt, so hat die Gruppe nach eigenen Angaben einen „Design for Recycling“-Ansatz verfolgt, was bedeutet, dass ein thermoplastisches Verkapselungsmaterial, eine fluorfreie Rückseitenfolie und ein dünnes Frontglas gewählt wurden. Darüber hinaus reduzierte die Verwendung eines Holzrahmens anstelle von Aluminium den Kohlenstoff-Fußabdruck um mehr als 50 bis 60 Kilogramm CO2-Äquivalent pro Kilowatt, so die Forscher, die aber auch betonten, dass die Qualifizierung dieser Art von Rahmenmaterial noch nicht abgeschlossen ist.

Das Team kam zu dem Schluss, dass es durch die Optimierung der technischen Parameter und die Auswahl umweltfreundlicher Materialien „in der Lage war, ein ökologisch konzipiertes Photovoltaik-Modul mit einem sehr geringen CO2-Fußabdruck zu entwickeln“, und zeigte, wie wichtig es ist, einen Kompromiss zwischen der Optimierung der Umweltauswirkungen und der Leistung und Haltbarkeit der Module zu finden.

Zukünftige Arbeiten werden versuchen, die Leistung zu verbessern und den Materialverbrauch beispielsweise von Silber sowohl auf Zell- als auch auf Modulebene zu reduzieren sowie den Anteil an recyceltem Material in allen Phasen der Wertschöpfungskette zu integrieren, so das Team. Das Team plant auch, alternative Rückseitenmaterialien ohne Aluminium und Fluor zu untersuchen und die Zuverlässigkeit des alternativen Rahmenmaterials zu ermitteln.

Die Studie „Design for the environment: SHJ module with ultra-low carbon footprint“ wurde kürzlich in der Zeitschrift Progress in Photovoltaics veröffentlicht.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

… Holzrahmen – das macht hald gleich ein rahmenloses Modul.

Holz ist ein guter Baustoff wenn er Trocken bleibt. Er kann lange halten wenn er im Dauerfeuchten zustand gehalten wird. Was er aber überhaupt nicht abkann ist ein ständiger Wechsel zwischen feucht und trocken. Er fängt zu arbeiten an, verzieht sich, Pilzebefall und dann Zersetzung ist die Folge. Also eigentlich kein Baustoff der 25 Jahre durchhält aufm Dach und eine haltende Funktion übernehmen muss.