Peter Fath war ganz der Alte. Gewohnt salopp tritt der CEO von RCT Solutions nach wie vor engagiert dafür ein, dass „integrierte Zell- und Modulproduktion“ in Europa funktionieren würde. „Zur Zeit ist ein Fenster offen“, sagt er auf dem Modulworkshop von TÜV Rheinland und Energieagentur NRW, der Ende Januar in Köln stattfand. Zum einen war es vielleicht ein stilistisches Mittel, um seine Zuhörer für sein Thema zu gewinnen, wie ein Top-Modul heute gefertigt wird. Zum anderen war aber doch so viel Ernst dahinter, dass seine Mitarbeiter Exceltabellen wälzen mussten, um die Produktionskosten auszurechnen, die bei der heimischen Produktion herauskämen.

Klar, die Größe macht’s. Am besten man würde mit einer Zehn-Gigawatt-Produktion gegen etablierte Platzhirsche konkurrieren. Es sei heute schon üblich, dass man als Ausrüster nach mehreren Fabriken mit mehreren Gigawatt gefragt werde. Da das unrealistisch ist, bezieht sich Fath seine Betrachtung auf eine 200 Megawatt-Produktion, die vielleicht gerade noch profitabel arbeiten könne. Damit sei dann ein nachhaltiges Wachstum möglich. Polysilizium müsse diese Fabrik nicht produzieren, da es davon genug gebe in Europa. Die integrierte Produktion in der Blaupause enthält Ingot-, Wafer-, Zell- und Modulproduktion und muss einige Rahmenbedingungen einhalten.

Sie müsse erstens vollautomatisiert sein, so wie moderne Fabriken heute auch in Asien funktionieren mit „Industrie 4.0“. Zum Betrieb der Maschinen braucht es nur noch wenige Mitarbeiter, „mit Glück sieht man Ingenieure, die herumrennen, und die Maschinen am Laufen halten“, sagt er. In der Zellproduktion arbeiteten dann in mehreren Schichten etwa 50 Mitarbeiter, in der Modulproduktion ebenfalls.

Unter fünf Busbars, die Kontaktbahnen, die den den Strom von der Zelle transportieren, müsse man auch nicht beginnen, Zellen zu produzieren. Besser seien sechs oder noch mehr. Im Gegenteil: Es sei schwer, überhaupt noch günstige 3- oder 4-Busbarzellen zu bekommen. Insofern müssten auch die Hersteller mit alten Linien jetzt umrüsten. An einer Stelle könne man derzeit etablierten asiatischen Photovoltaik-Herstellern sogar kurzfristig überlegen sein: Moderne Maschinen schaffen einen Durchsatz 8000 Einheiten pro Stunde. Üblich sind derzeit 4000. Viele asiatische Produktionslinien arbeiteten noch mit 2000. Trotz des höheren Preises dieser Maschinen führe der höhere Durchsatz zu rund 30 Prozent günstigeren Abschreibungskosten.

Eine der kritischen Fragen ist, wie ein 200 Megawatt-Produzent mit den Materialeinkaufskosten einer Gigawatt-Fabrik mithalten kann. Kann er vermutlich nicht ganz, doch Fath ist sicher, dass der Preisunterschied handhabbar ist. RCT Solutions unterstütze seine Kunden auch beim Einkauf von den Materialien für Modulproduktion und habe einen Überblick über die Preise, sagt der Geschäftsführer. Kein Hersteller habe nur einen Lieferanten, daher seien die Einkaufsvolumen nicht so groß, wie das Gesamt- Produktionsvolumen vermuten lasse. Man bekomme am Ende außerdem vielleicht kein Angebot von dem günstigsten Anbieter für ein Material, aber dann von der Nummer zwei oder drei.

Auch Kapital- und Finanzierungskosten inklusive der Wafer und Ingotproduktion berücksichtigt Fath. In das Gebäude und die Infrastruktur, so dass auch noch Platz für Kapazitätserweiterungen ist, müssten nach den Planspielen 15 Millionen Euro investiert werden, die in 20 Jahren abgeschrieben werden. Die Fabrik koste 25 bis 30 Millionen Euro, die in sieben Jahren abgeschrieben werden (Zell- und Modulfertigungs-Equipment in fünf Jahren, das Wafer-Fertigungs-Equipment in sieben Jahren).

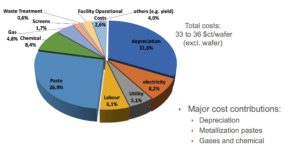

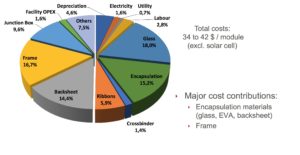

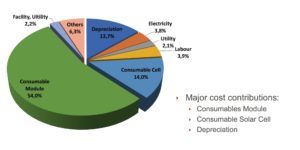

Mit seiner Abschätzung kommt Fath damit auf Produktionskosten von unter 35 US-Dollarcent, umgerechnet 28 Eurocent pro Watt für Module (siehe Grafiken unten für Details). Dazu kämen dann noch Overheadkosten. Das ist zwar wenig, aber immer noch teurer als die kosteneffizientesten chinesischen Hersteller derzeit produzieren. Diese kratzen bereits an der Marke von 30 US-Dollarcent.

Allerdings könne man noch einige Effekte auf der Positivseite verbuchen: einige Cent Aufpreis gegenüber chinesischen Photovoltaik-Herstellern seien vermutlich auf dem Markt möglich. So könnten ja auch taiwanesische Anbieter einen Aufschlag gegenüber chinesischen Produzenten durchsetzen.

Die Arbeitskosten dürften jedenfalls nicht das Problem sein. In seiner Abschätzung machen sie nur 3,9 Prozent aus. In Shanghai wären es vielleicht die Hälfte. In Osteuropa wäre es aber auch weniger als hierzulande.

Ein Problem könnten vielleicht die Einfuhrzölle auf Glas sein, die nicht eingerechnet sind und die Module einige Cent teurer machen könnten. Die sollen zwar die europäische Industrie schützen, bewirken in Bezug auf eine Modulfertigung das Gegenteil.

Im Publikum gab es durchaus skeptische Stimmen. Eine Frage ist zum Beispiel, ob ein solcher Hersteller fünf Jahre lang mit den gleichen Maschinen arbeiten könne. Die Dymanik sei einfach zu groß, wie übrigens auch die Themen auf dem Modulworkshop zeigten. Außer dem Trend zu immer mehr Busbars, geht er auch zu größeren Zellen, zu Halbzellen, Perc- und Pert-Technologien, zu Bifazialität und zu Black Silicon für die Multi-Produktion, wie es zur Sprache kam. Diese Entwicklungen werden nicht fünf Jahre auf sich warten lassen. Insofern müsse man sich auf höhere Investitionskosten gefasst machen.

Während in Deutschland nur solche Planspiele ablaufen, gibt es die ersten Meldungen, dass die 30 Prozent Importzölle der Trump-Regierung, dazu führen, dass Jinko Solar in Florida eine Modulproduktion plant. Die Preiserhöhung durch die Zölle kostet allerdings auch rund elf Prozent des US-Marktvolumens, wie Analysten berechnet haben.

Peter Fath plädiert zwar sehr dafür, dass jetzt die Chance bestehe, mit einem zarten Pflänzchen Anschluss an die Gorßen der Zell- und Modulproduktion zu finden, bevor der Abstand noch größer werde, arbeitet aber nicht selber an der Investorensuche. „Ich bin Technologe“, sagt er lächelnd. Außerdem bleibt er sich treu. Schon in einem Streitgespräch bei pv magazine im Jahr 2012 hatte er ähnliche Argumente, warum die Produktion hierzulande nicht sterben müsse.

Er hat in der Zwischenzeit zwar keine Turnkey-Anlage in Europa aufgebaut. Allerdings liefert RCT Solutions gerade eine 120 Megawatt Turnkey-Zellfertigung in die Türkei. Sie soll ab Mai hochgefahren werden.

Grafik 1: Kostenstruktur Zellproduktion, von dem Wafer zur Zelle. Quelle: Peter Fath/RCT solutions

Grafik 2: Kostenstruktur Modulproduktion, von der Zelle zum Modul. Quelle: Peter Fath/RCT solutions

Grafik 3: Kostenstruktur integrierte Zell- und Modulproduktion. Solarmodule lassen sich laut RCT Solutions mit neuen Fabrik in Europa für unter 28 Cent pro Watt wettbewerbsfähig produzieren. Dazu kommen dann noch Overhead-und Vertriebskosten. Quelle: Peter Fath/RCT solutions

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Mit dem Absenden dieses Formulars stimmen Sie zu, dass das pv magazine Ihre Daten für die Veröffentlichung Ihres Kommentars verwendet.

Ihre persönlichen Daten werden nur zum Zwecke der Spam-Filterung an Dritte weitergegeben oder wenn dies für die technische Wartung der Website notwendig ist. Eine darüber hinausgehende Weitergabe an Dritte findet nicht statt, es sei denn, dies ist aufgrund anwendbarer Datenschutzbestimmungen gerechtfertigt oder ist die pv magazine gesetzlich dazu verpflichtet.

Sie können diese Einwilligung jederzeit mit Wirkung für die Zukunft widerrufen. In diesem Fall werden Ihre personenbezogenen Daten unverzüglich gelöscht. Andernfalls werden Ihre Daten gelöscht, wenn das pv magazine Ihre Anfrage bearbeitet oder der Zweck der Datenspeicherung erfüllt ist.

Weitere Informationen zum Datenschutz finden Sie in unserer Datenschutzerklärung.