Auf den ersten Blick ist nicht viel los, wenn man von Berlin kommend nach 170 Kilometern Autobahn und Landstraße im sächsischen Kamenz einfährt. „Werden Sie Energiegeschichtenschreiber“, begrüßt einen das Plakat an der verschlafenen Dorfstraße, das um Arbeitskräfte wirbt.

Im Industriegebiet ist das schon anders. Zuerst geht es vorbei an einem eingezäunten Gelände, auf dem ein Dutzend Baumaschinen stehen. Auf dem gut 20 Hektar großen Areal arbeiten sie bereits an dem Erweiterungsbau der Batteriefabrik der Deutschen Accumotive. Das Unternehmen gehört zu 100 Prozent zu Daimler. Seit 2015 ist klar, dass in Zukunft alle Lithium-Ionen-Batterien des Konzerns aus dieser Fabrik kommen sollen. Heute arbeiten am Standort Kamenz rund 350 Mitarbeiter. Mit der neuen Fabrik soll sich die Anzahl verdoppeln.

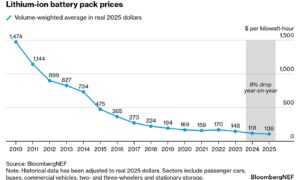

Die bereits bestehenden Linien befinden sich in der Fabrikhalle nur einige Hundert Meter vom Bauplatz entfernt. Wer hinein will, muss Schuhe mit Stahlkappen und einen Schutzkittel anziehen „Die Sicherheit schreiben wir groß“, sagt Gordon Gaßmann, CTO bei Mercedes-Benz Energy. Das ist ebenfalls eine 100-prozentige Daimler-Tochter, die aus Accumotive hervorgegangen ist und Entwicklung und Vertrieb der stationären Speicher zum Auftrag hat. Die Produktion verbleibt bei Accumotive. Es geht um hohe Stückzahlen, und die erreicht man gemeinsam mit den Batterien für Elektroautos. Die hohen Stückzahlen sollen den Vorsprung gegenüber Wettbewerbern sichern. Denn hohe Stückzahlen, so Gaßmann, erlauben insbesondere eine günstigere Kostenstruktur.

Fertigung mit mehreren Produktionslinien

Die Fertigung ist ganz klar strukturiert: Seitlich werden die zur Produktion nötigen Materialien angeliefert. Jede Produktionslinie hat die Form eines U, dessen offene Seite zum rechten Hallenrand zeigt. Die „Werker“ arbeiten im Innenraum des U, das Materialhandling findet von den Außenseiten statt. „Auch das dient der Sicherheit“, sagt Gaßmann. Drei dieser U-förmigen Linien reihen sich in der ersten Fabrikhalle hintereinander. An diese schließen sich zwei weitere baugleiche Produktionshallen an.

„Das ist die erste Lithium-Ionen-Batterie, die in einem Mercedes-Benz Pkw eingesetzt wurde“, sagt Gaßmann und zeigt auf ein Ausstellungsstück an der ersten Linie. Sie kam erstmalig im S 400 Hybrid zum Einsatz und unterstützte dabei unter anderem bei der Beschleunigung. Entwickelt 2009, wird sie in den neuen Modellen aber nicht mehr verwendet. Das Unternehmen muss jedoch 15 Jahre lang Ersatzbatterien vorhalten. Das gilt in der Automobilindustrie für alle Bauteile.

In der ersten Batterie sind noch Rundzellen verbaut, die aussehen wie große Zigarren. „Inzwischen verbauen wir andere Zellen“, sagt Gaßmann und zeigt auf metallisch aussehende, rechteckige Beutel in der Größe zwischen DIN-A5- und DIN-A4-Blättern, rund einen Zentimeter dick. Sogenannte Pouchzellen. Bis 2015 wurden sie von Li-Tec ebenfalls in Kamenz produziert, zunächst ein Gemeinschaftsunternehmen von Evonik und Daimler. Später hat Daimler die Anteile ganz übernommen. „In den Anfangszeiten gab es solche Zellen mit den Spezifikationen, die wir brauchen, nicht auf dem Markt“, sagt Gaßmann. „Heute herrscht auf dem Weltmarkt ein großer Wettbewerb, und wir kaufen entsprechend bei verschiedenen Herstellern ein.“ Damit bewahre man sich hinsichtlich Qualität und Kosten eine gewisse Flexibilität. Es ist ein offenes Geheimnis, dass die Zellen im smart electric drive derzeit von LG Chem stammen. Die Qualitätssicherung sei kein Problem. Die Accumotive betreibt am Standort Nabern bei Stuttgart ein Batteriezellen-Testzentrum, das vermutlich das größte in Europa ist.

In jedem Produktionslinien-U werden Pouchzellen zu Batteriemodulen zusammengesetzt. Wenn die Zellen in die Produktion eingefahren sind, werden sie erst einmal automatisiert vermessen. Das Kern-Know-how für das Handling liegt laut Gaßmann auch bei der Accumotive. Es besteht darin, wie der Roboter die empfindlichen Zellen greift, ohne sie zu beschädigen. Dieser legt für die stationären Batterien 14 Zellen übereinander, getrennt von Abstandshaltern. Dann legt er von beiden Seiten eine gusseiserne Platte dagegen. Was danach geschieht, findet in einer Maschine statt, in die man nicht hineinsehen kann. Am Ende steht ein 50 Kilogramm schwerer Block auf dem Band.

Pouchzellen müssen atmen können

Was einfach aussieht, ist nach Aussage von Gaßmann sehr komplex – sowohl in Bezug auf die Arbeitsschritte als auch in Bezug auf die notwendige Hardware. Der höchste Aufwand entstehe bei der Investition in das Werkzeug. Die variablen Kosten seien dagegen vergleichsweise klein. Für eine gute Lebensdauer sei es wichtig, dass die Pouchzellen genau den richtigen Druck aufeinander ausüben. „Sie atmen, wenn sie be- und entladen werden“, sagt er. Bei der Montage muss man auf große Reinheit achten. Kommen Partikel zwischen die Zellen, arbeiten sie sich im Betrieb immer weiter ein, was die Zelle schädigen kann.

Am Ende der Fabrikhalle geht es über eine Straße in das nächste Gebäude. „Hier sind drei Megawattstunden Batteriespeicher installiert“, erklärt Gaßmann „Dieser Speicher hier erbringt gerade Regelenergie“, sagt er und zeigt auf ein blinkendes Modul in einem Schrank. Wie bereits letztes Jahr gemeldet, lagert Accumotive Batterien nicht einfach im Karton, sondern setzt sie als Ersatzteilspeicher am Regelenergiemarkt ein. Das sei gut für die Lebensdauer, sagen die Experten. In dieser Halle werden Module in stationäre Batteriespeicher, sogenannte Hochvoltsysteme mit 800 Volt Batteriespannung, im industriellen Maßstab montiert.

Die Endmontage der Mercedes-Benz Energiespeicher findet an einer Linie mit sechs Arbeitsplätzen in einem Seitenraum der Haupthalle statt. Accumotive setzt dazu auf eine „Low-Cost-Automatisierung“. Zu den Stückzahlen hüllt man sich bei Daimler grundsätzlich in Schweigen. Doch es gehört nicht viel Fantasie dazu abzuschätzen, dass sich an dieser Linie locker einige Tausend Systeme pro Jahr fertigen lassen, was beim derzeitigen Markt mehr als genug sein dürfte.

Hier wird auch das Batteriemanagementsystem eingebaut, kurz BMS genannt, nach Gaßmann ebenfalls ein Bauteil, mit dem sich Hersteller differenzieren können. Es enthält im Leistungspfad redundant schaltbare Metall-Oxid-Halbleiter-Feldeffekttransistoren, kurz MOSFETs, die zu einer Verlustleistung von insgesamt nur drei Watt pro Modul beitragen und damit, so der Experte, deutlich weniger als BMS mit mechanischen Relais. Auch der Stand-by-Verbrauch des gesamten Systems ist sehr gering und liegt bei einem System mit zehn Kilowattstunden Kapazität bei nur 0,4 Watt. Es seien die kleinen Tricks, die das ermöglichten. So messe und überwache das BMS die Spannungswerte jeder Zelle, was für eine hohe Sicherheit sorge. Durch eine hohe zeitliche Auflösung der Spannungsmessung und eine schnelle Taktung werden die Zellspannungen durch redundante Pfade gemessen, ausgewertet und überwacht. Dadurch können, so Gaßmann, die Anzahl der Messelemente und die Verlustleistungen auf ein Minimum reduziert werden.

Angesprochen auf die Agilität heutiger Start-ups, dort ist das ja schließlich ein Modewort, sagt Gaßmann, dass gerade ihr Ansatz agil sei: Schnell mit der Produktion starten, dazulernen, flexibel bleiben und dann automatisieren, wenn die Stückzahlen es erfordern. Im Vergleich zum klassischen Automobilgeschäft müssten sie nämlich umdenken. Statt Produktzyklen von fünf bis sieben Jahren müssten sie eher in Drei-Jahres-Rhythmen denken.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Mit dem Absenden dieses Formulars stimmen Sie zu, dass das pv magazine Ihre Daten für die Veröffentlichung Ihres Kommentars verwendet.

Ihre persönlichen Daten werden nur zum Zwecke der Spam-Filterung an Dritte weitergegeben oder wenn dies für die technische Wartung der Website notwendig ist. Eine darüber hinausgehende Weitergabe an Dritte findet nicht statt, es sei denn, dies ist aufgrund anwendbarer Datenschutzbestimmungen gerechtfertigt oder ist die pv magazine gesetzlich dazu verpflichtet.

Sie können diese Einwilligung jederzeit mit Wirkung für die Zukunft widerrufen. In diesem Fall werden Ihre personenbezogenen Daten unverzüglich gelöscht. Andernfalls werden Ihre Daten gelöscht, wenn das pv magazine Ihre Anfrage bearbeitet oder der Zweck der Datenspeicherung erfüllt ist.

Weitere Informationen zum Datenschutz finden Sie in unserer Datenschutzerklärung.