Edelsteine, Gold und Silber standen schon bei den alten Kulturen Mexikos hoch im Kurs. Und noch heute, Jahrhunderte nach der spanischen Eroberung und Ausbeutung, verfügt das Land wegen seiner günstigen Geologie über reiche Vorkommen an Bodenschätzen. Abgebaut wird unter anderem in der Nähe von Moctezuma, einer Kleinstadt in der Region Sonora, rund 200 Kilometer von der Grenze zu den USA entfernt. Die Stadt trägt den Namen des letzten Azteken-Königs, dessen Hang zu edlem Schmuck überliefert ist, zu dem der blaue Quetzalcoatlit gezählt haben könnte. Der nach einer Gottheit der indigenen Völker benannte Schmuckstein besteht neben Zink und Kupfer aus Tellur, einem Halbmetall, das in der Gegend nach Kenntnis heutiger mexikanischer Geologen häufiger vorkommt.

Auf der Suche nach Tellur

Dafür interessiert sich auch First Solar aus dem 400 Kilometer weiter nördlich gelegenen Tempe in Arizona. Denn fürden Ausbau der Fertigung muss der führende Produzent von Cadmiumtellurid-Solarmodulen (CdTe) einen wachsenden Bedarf an Tellur decken. Zwar gibt die Firma auf Anfrage nur ein offizielles Statement aus: „Wir untersuchen gerade eine Reihe von Tellurvorkommen an verschiedenen Orten und erwarten, dass wir einige dieser Ressourcen in Zukunft entwickeln.“ Aus Unternehmenskreisen verlautet jedoch, dass die Firma bereits direkt an einer Tellurmine in der Nähe von Moctezuma beteiligt ist. Noch habe diese die Förderung nicht aufgenommen, so die vertrauliche Quelle. Zweck sei, langfristig die Tellurversorgung sichern zu helfen. Bisher bezieht First Solar den Rohstoff fast überwiegend vom kanadischen Verarbeitungsunternehmen 5N Plus. Auch der in Nordmexiko tätige Goldschürfer California Gold bestätigt die Aktivitäten von First Solar. Firmenchef James Davidson sprach gar von einem „Joint-Venture-Project“, als er den Kauf einer Gold-Tellur-Mine namens Aurotellurio im Frühjahr ankündigte,die seiner Auskunft nach an die First-Solar-Mine angrenze, die wiederum La Bambolla heiße.

Kritische Studie der EU

Dieser Name lässt Minenexperten aufhorchen. Denn nach Informationen von Minenportalen und Mineralienhändlern handelt es sich bei La Bambolla um eine historische Mine, die sowohl über Gold- als auch signifikante Tellurmengen verfügt. Einem anderen Dokument zufolge, das California Gold der US-amerikanischen Börsenaufsicht SEC vorgelegt hat, gehören die Bambolla-Schürfrechte der mexikanischen Firma Minera Teloro SA de CV – und First Solar bestätigt, dass Minera Teloro eine Konzerntochter ist. Auch wenn sich die Firma zum Geschäftszweck der Tochter nicht äußern will: Der Firmenname Teloro, der sich aus der Vorsilbe für Tellur und oro, dem spanischen Wort für Gold, zusammensetzt, lässt kaum andere Interpretationen zu als die der Tellur- und Goldförderung. Das Interesse des Unternehmens an einer eigenenTellurmine überrascht nicht. Denn die Stimmen nehmen zu, die vor einer langfristigen Verknappung des Rohstoffs warnen. Nachdem bereits im vergangenen Jahr die weltweit als eine der führenden Geologieorganisationen angesehene staatliche US Geological Survey (USGS) auf mögliche Engpässe in der Zukunft hingewiesen hatte, stößt nun eine Studie der Europäischen Union (EU) ins gleiche Horn. „Wenn wir uns ein optimistisches Ausbauszenario für die Photovoltaik anschauen, dann könnte der Tellurbedarf allein für PV-Anlagen in Europa im Jahr 2020 fast 50 Prozent des weltweiten Rohstoffangebots des Jahres 2010 ausmachen“, sagt Ray Moss vom Institute for Energy and Transport (IET) des Joint Research Centre (JRC), der Gemeinsamen Forschungsstelle der Europäischen Kommission. Moss ist einer der Autoren der EU-Studie „Critical Metals in Strategic Energy Technologies“, die seit Oktober 2011 vorliegt. Darin geht das Institut aus dem niederländischen Petten der Frage nach, welche Auswirkungen die Ziele der EU zum Ausbau der CO2 -armen Energieversorgung auf den Bedarf von Metallen haben dürften. Im Zuge des vonder EU zur Erreichung der Energieziele geschaffenen Strategic Energy Technology Plan (SET-Plan) analysiert die Studie die Verwendung von Metallen in den sechs Energietechnologien des SET-Plans: Atom-, Solar-, Wind- und Bioenergie, CO2 -Abscheidung und Stromnetze.

Die Studie ermittelt zunächst von 60 untersuchten Metallen 14, deren jährlicher Bedarf durch die genannten Energietechnologien in Europa zwischen 2020 und 2030 mindestens ein Prozent der Weltjahresproduktion 2010 ausmachen könnte. „Wenn weniger als ein Prozent verwendet wird, ist es sehr unwahrscheinlich, dass das Material einen Einfluss auf die Entwicklung der sechs SET-Plan-Technologien hat“, sagt Moss. Von den 14 Metallen betreffen sieben die Photovoltaik, geordnet nach dem höchsten künftigen Bedarf: Tellur, Indium, Gallium, Zinn, Silber, Cadmium und Selen.

Versorgungsengpässe möglich

Während das Risiko von Versorgungsengpässen für das Schwermetall Cadmium als „gering“ eingestuft wird, sehen die Autoren die Lage bei Selen, das fast ausschließlich als Nebenprodukt derKupferindustrie anfällt, etwas kritischer: „Da der Selen-Markt sehr klein ist, sind für Kupferproduzenten die kommerziellen Anreize zur Steigerung der Produktion begrenzt, auch wenn es einen beträchtlichen Spielraum gibt, um den Abbau auszuweiten.“ Dennoch werde der Bedarf an Selen selbst unter der Annahme eines ambitionierten Szenarios zum Ausbau der Photovoltaik 2020 bis 2030 jährlich im Schnitt nur bei 0,8 Prozent der Weltproduktion 2010 liegen. Anders sieht die Situation bei Zinn und Silber aus, wo die Studie für das Jahr 2030 eine „nicht unbedeutende Nachfrage“ für Module aus kristallinem Silizium identifiziert: für Zinn 9,6 Prozent und für Silber 4,7 Prozent der Weltjahresproduktion.Doch auch diese Quoten bereiten den Forschern noch keine Kopfschmerzen. Bei fünf der ursprünglich 60 untersuchten Metalle aber fand das Screening hohe Risiken für einen Flaschenhals in der Versorgungskette. Das betrifft die für die Windkraft wichtigen Seltenen Erden Dysprosium und Neodym sowie die für die solare Dünnschichtindustrie relevanten Metalle Indium, Gallium und vor allem Tellur.

2010 wurden nach EU-Schätzungen rund 500 Tonnen Tellur produziert. Der EU-Report simuliert, wie viel Tellur notwendig wäre, wenn die gesamte installierte Leistung von Photovoltaikanlagen in der EU bis 2020 auf 360 Gigawatt und bis 2030 auf 630 Gigawatt ansteigen würde. Basis ist ein vom JRC-IET 2010 erstelltes „ambitioniertes Szenario“. Würden CdTe-Module einen Marktanteil von fünf Prozent erreichen – das entspräche einer Leistung von jährlich 1,6 Gigawatt – wären dafür bis 2020 jährlich 150 Tonnen des silberweißen Halbmetalls notwendig oder 30 Prozent der Tellur-Gewinnung von 2010. Sollte der Anteil der CdTe-Installationen sogar auf acht Prozent klettern, stiege der Bedarf auf 240 Tonnen oder 48 Prozent. Im Jahrzehnt danach würde sich die Situation kaum entspannen und der jährliche Verbrauch 25 beziehungsweise 40 Prozent des Angebots von 2010 ausmachen. Dabei geht die Studie von einer Dicke der CdTe-Schichten zwischen 2,5 und 3,0 Mikrometern aus – wie sie aktuell in der Industrie üblich ist. Moss weiß, dass den Prognosen eine sehr optimistische Annahme der Photovoltaikentwicklung zugrunde liegt. „Sollte das Wachstum deutlich schwächer ausfallen, ist auch die Wahrscheinlichkeit eines Flaschenhalses wesentlich geringer.“ Die Studie beinhaltet deshalb auch ein abgeschwächtes Szenario, nach dem der Tellurbedarf 2030 nur bei 3,9 Prozent des Aufkommens von 2010 läge.

Anders als bei den Seltenen Erden gibt es weder für Tellur noch für Indium und Gallium eigene Minen. Vielmehr hängt ihre Förderung von der Bereitschaft der Aluminium-, Kupfer- und Zinkindustrie ab, sie aus ihren Erzen zu extrahieren. „Der wirtschaftliche Anreiz, Tellur aus unseren Kupfererzen anzureichern, ist sehr gering“, sagt Lars Radowitz, verantwortlich für die Kommerzialisierung von Edelmetallen bei Europas größtem Kupferproduzenten Aurubis. „Wir sprechen von wenigen Gramm Tellur pro Tonne Kupfererz.“ Solche Spurenelemente gelten für Aurubis sogar eher als Verunreinigungen. „Je geringer der Anteil solcher Impurities ausfällt, desto einfacher ist das Erz für uns zu verarbeiten“, sagt er. Viele dieser Spurenmetalle werden vom Kupfer im Prozessschritt der Elektrolyse getrennt und fallen im sogenannten Anodenschlamm an. Während Aurubis die darin enthaltenen Edelmetalle Gold und Silber wegen ihres hohen Wertes selbstextrahiert und vermarktet, werden andere Verunreinigungen inklusive des Tellurs nicht zu reinen Metallen weiterverarbeitet, sondern an spezielle Verwerter weitergegeben. „Bei einem Marktpreis von 300 bis 400 Dollar je Kilogramm Tellur werden Kupferhütten den Prozess nicht auf die Gewinnung von Tellur fokussieren.“ Bevor sich die Preise nicht vervielfachen, dürfte sich das auch kaum ändern, lässt Radowitz durchblicken. Immerhin aber gewinnt Aurubis mit den Nebenprodukten überhaupt Tellur. Bei manchen Kupferhütten, die über weniger Prozessschritte als die Hamburger verfügen, landen die Verunreinigungen auf der Deponie.

Deshalb ist es keinesfalls ausgemacht, dass das weltweite Tellurangebot – auch wenn die Vorkommen in der Erdkruste geologisch gesehen nicht knapp sind – mit dem Wachstum der Nachfrage Schritt halten kann. Das sieht auch First Solar: „Unser Angebot an Cadmiumtellurid könnte begrenzt sein, wenn einer unserer Lieferanten nicht in der Lage ist, eine ausreichende Versorgung mit Tellur bei wirtschaftlich vertretbaren Preisen zu gewährleisten“, heißt es im Risikobericht des Annual Reports 2010. Wenn die Nachfrage nach Cadmium steige, könne sich das Angebot verknappen und der Preis steigen.

Eigene Mine als Absicherung

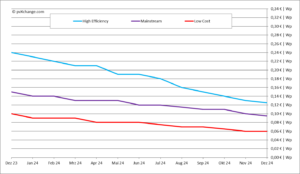

Mit einer eigenen Mine könnte sich First Solar vor diesem Risiko zumindest in Teilen schützen. Denn steigende Tellurpreise hätten Folgen für die Wettbewerbsfähigkeit der Technologie. Bei 400 Dollar je Kilo reinem Tellur – wie zuletzt im Frühjahr 2011 erreicht – liegen die Modul-Produktionskosten bei 91 US-Cent je Watt, wie Chiara Candelise vom Institute for Energy Systems der Universität Edinburgh in einer aktuellen Studie vorrechnet. Stiege der Preis für ein Kilo auf 700 Dollar, würden auch die Herstellungskosten auf 1,10 Dollar klettern; der Anteil der Materialkosten an den Gesamtaufwendungen würde von 29 auf 42 Prozent anwachsen. Deshalb, so Candelise, seien Effizienzfortschritte in der Produktion wichtig, beispielsweise dünnere CdTe-Schichten.

Doch nicht nur die CdTe-Industrie muss sich laut der EU-Studie mit möglichen Engpässen in der Zukunft beschäftigen. Bei starker Ausbautätigkeit könnte auch der Bedarf an Indium in Europa2020 mehr als 30 Prozent der Weltjahresförderung 2010 erreichen. Zehn Jahre später läge der Bedarf immer noch bei mehr als 25 Prozent. Das Metall wird vor allem für die Produktion von Modulen aus Kupfer, Indium, Gallium und Selen (CIGS) benötigt, aber auch von manchen CdTe-Produzenten als Bestandteil der transparenten leitfähigen Oxide (TCO) eingesetzt, worauf die CdTe-Schicht aufgetragen wird.

„Engpässe sind beim Indium nicht in Sicht“, versucht William Jackson, Director of Solar Products des weltweit größten Indiumanbieters Indium Corp., Bedenken über eine etwaige Indiumknappheit zu zerstreuen. „Jede Nachfrage konnte bisher bedient werden.“ Doch der Markt für Indium ist klein. „Es gibt keine Indiummine“, sagt Jackson und verweist darauf, dass das Metall fast ausschließlich als Nebenprodukt der Förderung von Zinkerzen ans Tageslicht kommt. Die größten Minen dafür liegen in China, das nach Auskunft des USGS mehr als 50 Prozent der weltweiten Raffineriekapazitäten unterhält und über mehr als 70 Prozent der geschätzten Weltreserven verfügt. „Die einzigen indiumhaltigen Zinkerze, die weltweit vermarktet werden, stammen aus Südamerika“, erklärt Javier Suarez, verantwortlicher Pressesprecher für das Zinkgeschäft des globalen Minenkonzerns Xstrata. „Das von uns verarbeitete Zink verfügt nur über Spuren von Indium. Deshalb haben unsere Verarbeitungsstandorte auch keine technische Ausrüstung zur Indiumabscheidung“, sagt er. „Wenn wir auf solche Erze in unseren Minen stoßen würden, müssten wir uns erst mit der Frage auseinandersetzen, ob wir das Indium überhaupt erschließen wollen.“ Ein Selbstläufer wäre das auch für einen kapitalstarken Konzern wie Xstrata nicht. Dem EU-Report zufolge schätzen Industrieexperten die Kosten für den Bau einer Anlage zur Indiumabscheidung auf rund 50 Millionen Euro.

Mit 20 Millionen Euro deutlich günstiger ist da schon eine Abscheideanlage für Gallium. Das Metall wird fast ausschließlich bei der Aluminiumschmelze aus Bauxit als Nebenprodukt gewonnen, meistens aber wandert es unerschlossen auf die Deponie. „Zurzeit werden weniger als zehn Prozent des in Bauxit enthaltenen Galliums extrahiert“, erklärt Claire Mikolajczak, Director of Metals & Chemicals der Indium Corporation. Gründe:die relativ kleine Nachfrage und die niedrigen Preise. Für große Aluminiumproduzenten lohnt sich die Galliumaufbereitung schlicht nicht. Einer jährlichen Aluminiumproduktion in Höhe von 40 Millionen Tonnen steht eine Galliumgewinnung von gut 100 Tonnen gegenüber.

Dennoch kommt in letzter Zeit Bewegung in den Markt. So kündigte der kanadische Spezialmetallanbieter Neo Material Technologies eine Expansion des Galliumgeschäfts in Südkorea und Deutschland an. Die Firma betreibt in Stade bei Hamburg mit 30 Tonnen Jahresproduktion Westeuropas größte Primärgalliumfabrik. Die Rohstoffe stammen aus den Aluminiumhütten in der Nähe des Hamburger Hafens. Noch werden rund zwei Drittel des Galliums in der klassischen Halbleiterindustrie verbraucht. Doch in Stade soll eine neue Zeit eingeläutet werden: „Wir werden das Potenzial von Gallium besser nutzen, unter anderem auch wegen des Solarmarktes. Ziel ist, genügend Gallium anzubieten, um der wachsenden Nachfrage unserer bestehenden und neuen Kunden gerecht zu werden“, sagt Neo-Materials-Sprecher Ali Mahdavi.

Das dürfte die Solarbranche freuen, wenngleich Engpässe wie bei Indium und Tellur nach Analyse der neuen EU-Metallstudie selbst bei fehlender Ausbautätigkeit nicht in Sicht wären. So werden selbst unter sehr optimistischen Annahmen bis 2020 jährlich maximal 8,4 Prozent der Weltjahresmenge 2010 für die Installation von Dünnschichtmodulen in Europa benötigt. Im folgenden Jahrzehnt würde die Relation auf sieben Prozent sinken. Angesichts der bereits angekündigten Expansionspläne für Gallium dürften diese Prozentzahlen nicht Realität werden.

Recycling immer wichtiger

Die Studie weist auf eine weitere wichtige Quelle hin, um möglichen Engpässen vorbeugen zu können: Noch sind die Recyclingquoten aus Elektroschrott oder ausrangierten Solarmodulen äußert dürftig. Viele Solarfirmen bemühen sich allerdings schon heute um eine Verbesserung des internen Recyclings, also der Wiederaufbereitung von im Produktionsprozess verloren gegangenen Rohstoffen. „Das Recycling wird immer wichtiger“, sagt Jens Mühling, Geschäftsführer der deutschen CIS-Zell- und Modulproduktion des US-Unternehmens Global Solar Energy. Die Recyclingquote aus der Produktion sei von 50 auf 60 Prozent gesteigert worden, freut er sich. Ansonsten stehe eher das Thema Silber wegen der hohen Preise auf der Agenda als Indium und Gallium.

An die Gewinnung eigener Bodenschätze denkt Global Solar deshalb derzeit nicht, auch wenn die geografischen Voraussetzungen stimmen würden. Die Konzernzentrale in Tucson befindet sich nur 300 Kilometer vom mexikanischen Moctezuma entfernt.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Mit dem Absenden dieses Formulars stimmen Sie zu, dass das pv magazine Ihre Daten für die Veröffentlichung Ihres Kommentars verwendet.

Ihre persönlichen Daten werden nur zum Zwecke der Spam-Filterung an Dritte weitergegeben oder wenn dies für die technische Wartung der Website notwendig ist. Eine darüber hinausgehende Weitergabe an Dritte findet nicht statt, es sei denn, dies ist aufgrund anwendbarer Datenschutzbestimmungen gerechtfertigt oder ist die pv magazine gesetzlich dazu verpflichtet.

Sie können diese Einwilligung jederzeit mit Wirkung für die Zukunft widerrufen. In diesem Fall werden Ihre personenbezogenen Daten unverzüglich gelöscht. Andernfalls werden Ihre Daten gelöscht, wenn das pv magazine Ihre Anfrage bearbeitet oder der Zweck der Datenspeicherung erfüllt ist.

Weitere Informationen zum Datenschutz finden Sie in unserer Datenschutzerklärung.